SLM: Selective Laser Melting

Beim selektiven Laserschmelzen (SLM = Selective Laser Melting) wird auf Basis von digitalen 3D-Daten Metallpulver in einer dünnen Schicht aufgetragen und anschließend mit einem Laserstrahl lokal geschmolzen. So entsteht eine homogene, feste Masse. Schicht für Schicht wird weiter Metallpulver aufgetragen und mit der darunter liegenden Ebene verschweißt. Durch das Verfahren, das sich auch Pulverbettverfahren nennt, werden hochkomplexe Bauteile besonders effizient und flexibel produziert.

Die einzelnen Schritte der Fertigung

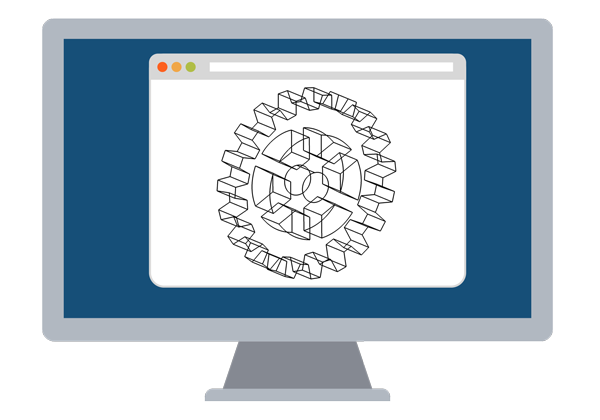

Mit einer CAD/CAM-Software wird ein dreidimensionales Modell erstellt und auf den 3D-Drucker übertragen.

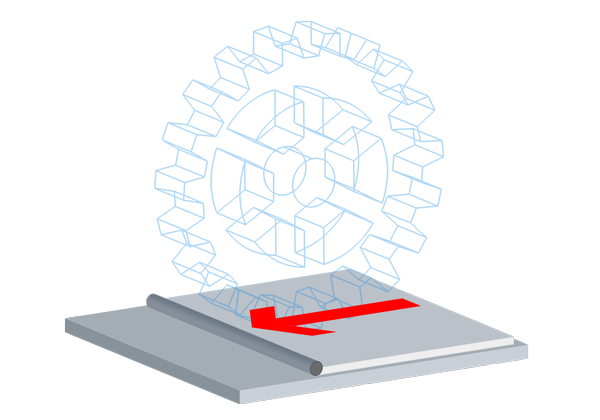

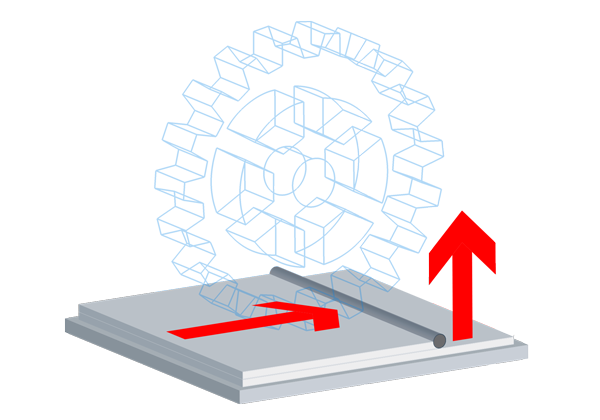

Eine Schicht pulverisiertes Metall wird auf der Bauplattform des 3D-Druckers aufgetragen.

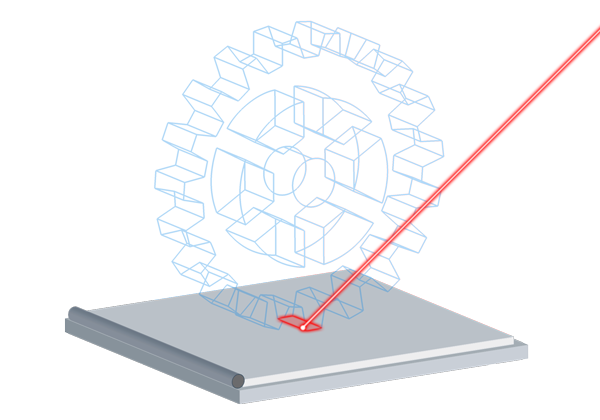

Mit einem Laserstrahl wird das Metallpulver an der Schnittfläche des Modells verschmolzen (Selektives Laserschmelzverfahren).

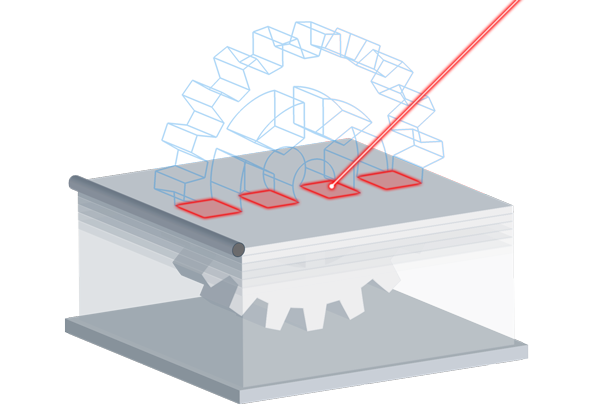

Die Schnittflächen des Modells werden mit jeder weiteren Metallpulverschicht verschmolzen.

Die Schnittflächen des Modells werden mit jeder weiteren Pulverschichtverschmolzen.

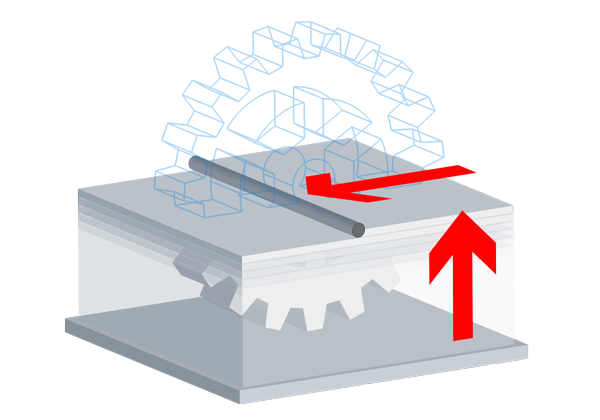

Die Schritte werden wiederholt, bis das komplette Modell aufgebaut ist..

Zum Schluss wird das nicht verschmolzene Metallpulver entfernt.

Das Bauteil ist fertig gedruckt und bereit für die Nachbearbeitung

Direct Metal Laser Sintering Verfahren (DMLS)

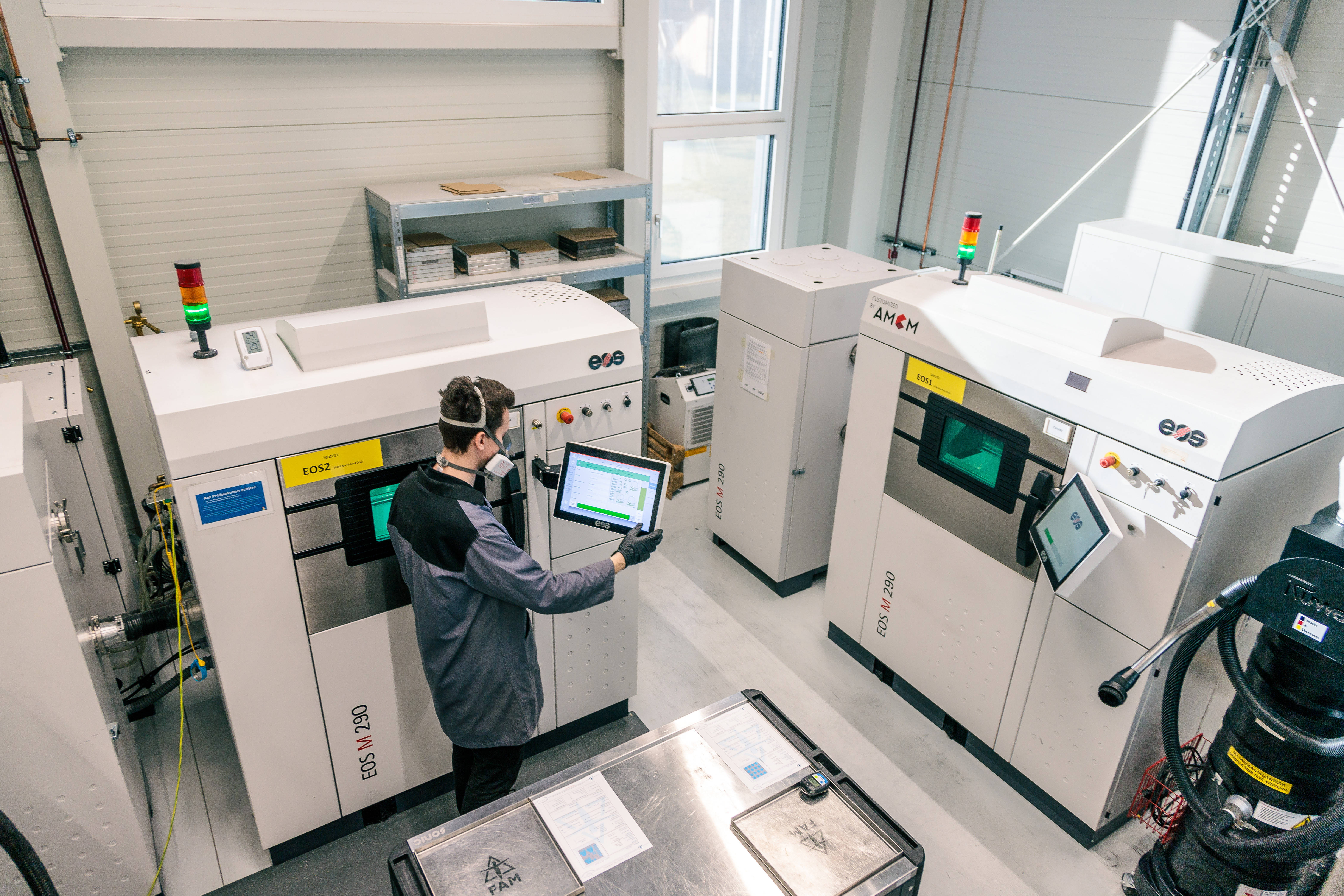

Das additive Fertigungsverfahren, das wir bei FAM anwenden, nennt sich Direct Metal Laser Sintering Verfahren (DMLS). Geprägt wurde der Begriff von EOS, dem Hersteller unserer 3D-Metalldrucker. Abhängig vom Material fertigen wir Wanddicken ab 0,3 mm und Teile mit einem Bauvolumen von maximal 650 x 650 x 800 mm.

Unsere Maschinen:

Am Standort in Eibiswald betreiben wir folgende Maschinen:

- EOS M290 400W

Bauvolumen: 250x250x325 mm - EOS M290 1000W

Bauvolumen: 250x250x325 mm - EP-M650

Bauvolumen: 650x650x800 mm - Bauraum mit Vier-Laser-System - EP-M400S

Bauvolumen: 400x400x450 mm - Bauraum mit Vier-Laser-System

ab Juli 2025

Von Rapid Prototyping zu

Rapid Manufacturing

Der 3D-Metalldruck revolutioniert die Fertigung von Bauteilen: Prototypen oder Ersatzteile können schneller und kostengünstiger hergestellt werden. Zukünftig werden die Vorteile der additiven Fertigung, wie die Gewichtsersparnis oder Rapid Manufacturing auch für die Produktion von Serienteilen sprechen.

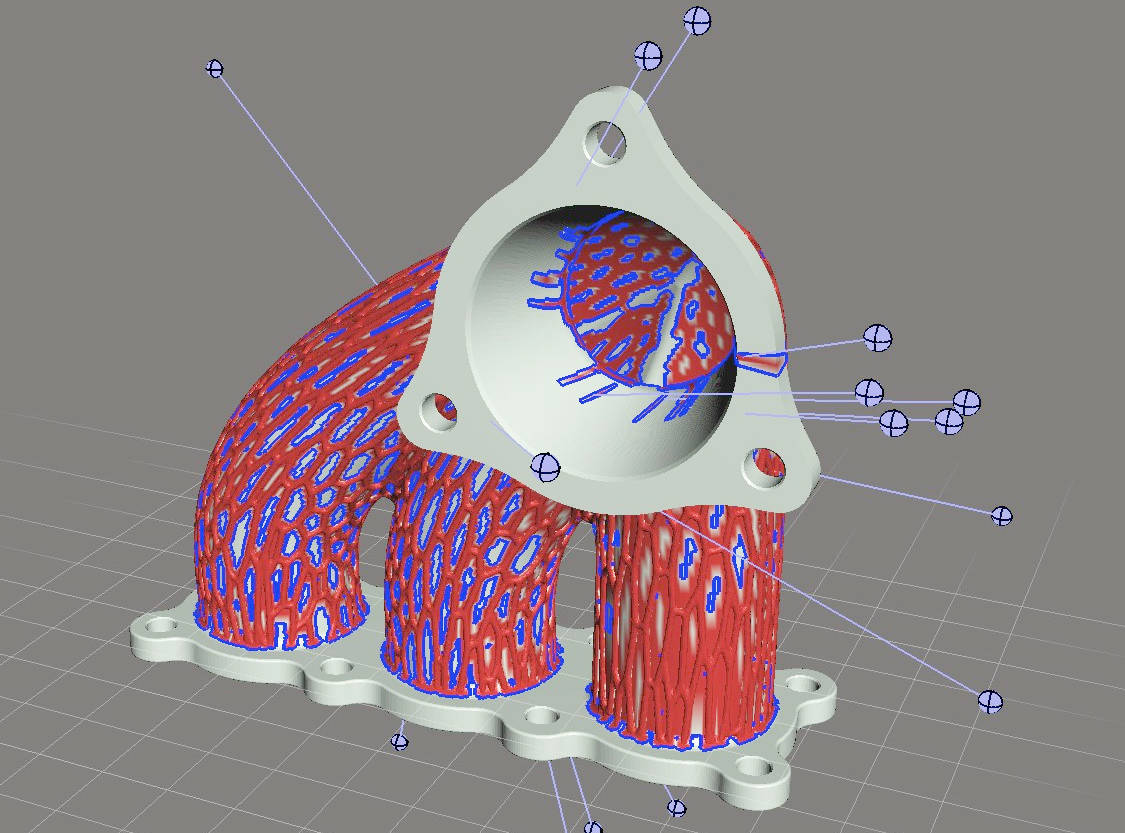

Deshalb arbeiten wir laufend daran, den 3D-Druck für Metall zu optimieren. Wir testen beispielsweise unterschiedliche Metallpulver und entwickeln bzw. variieren Materialparameter. Für die Bauteiloptimierung kommt die Software Amphyon zum Einsatz: Damit lässt sich der 3D-Druck bereits vorab simulieren.

Unterstützt werden wir dabei von Kooperationspartnern wie EOS, dem Metallpulverhersteller AMP und dem Grazer Forschungsinstitut Joanneum Research.